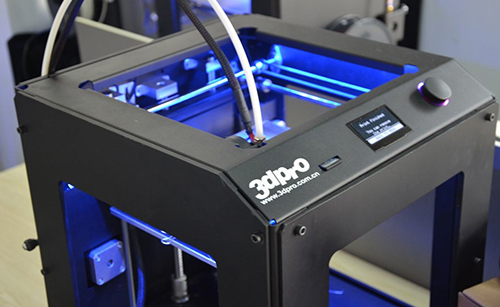

增材制造技術,或稱3D打印技術,根據電腦設計模型、采用材料逐層累加的方法制造產品,被寄予全面革新制造業的厚望。然而,盡管獲得媒體的廣泛報道,增材制造尚未在實際生產實踐中得到大規模應用。

理論上,增材制造技術可以制造更好的產品,包括更多的產品種類、更優的產品表現、更長的使用壽命和更輕的單位重量。同時,該技術還將帶來生產工藝和流程的簡化,例如,交貨時間由于生產周期的縮短大大加快,生產地點的選擇更加靈活,生產工具得以簡化,生產廢料較傳統工藝相比大大減少。

盡管總體市場規模較小,增材制造行業正在快速發展,增速強勁。目前,全球增材制造市場規模約為70億美元,預計未來6年年復合增長率將高達24%,2021年市場規模約為265億美元。

增材制造市場一般以光聚合物和熱塑材料為主,金屬材料只占其中很小一部分,但近年來,金屬打印這一細分市場高速發展,為工業品領域的零部件加工帶來全新的可能。

金屬打印能否在生產效率、質量穩定性和成本控制上滿足汽車等行業大規模商業化生產的需求,目前仍是未知數。但有理由相信,金屬打印一旦得到大規模應用,必將為當前工業化生產帶來變革。

增材制造行業價值鏈

過去幾年中,增材制造行業內的企業經歷多輪的創業和整合,頭部廠商確立行業領先地位。Autodesk和Materialise是最主要的增材制造軟件供應商,部分公司業務涉及行業價值鏈的多個環節,例如Stratasys生產3D打印機和打印后續處理。部分3D打印機生產商也自行生產金屬粉末,但隨著行業分工的成熟化,他們開始向專門金屬粉末廠商采購。

預計行業價值鏈未來將繼續快速演變,隨著材料成本的下降和生產工藝的簡化,增材制造的單位生產效率將大大提高,并最終帶來重大行業變革。價值鏈的中間環節將得以簡化,尤其在生產和生產后續處理環節。

生產流程將被重塑和重整,發展出一個無縫鏈接的端到端價值鏈。整合可以通過企業內部價值鏈延伸或企業之間的戰略合作來達成,OEM廠商尤其需要增強對價值鏈各環節的深入了解。其中,知識產權保護、軟件研發和設計能力尤為重要。

生產效率的提高、增材制造技術帶來的新產品和產品質量改善,將進一步刺激需求端的增長,企業把握和利用好發展時機,而其中,備件生產和翻新將是兩個最重要的近期機會。

金屬打印先驅:Siemens和GE

2017年2月,Siemens推出金屬打印技術生產的燃氣渦輪葉片,預示著從前期設計到生產后處理的全線金屬打印技術將帶來的重大變革。

Siemens首先研發出基于金屬打印技術的燃氣渦輪葉片樣品,并對樣品進行抗高壓能力測試(包括物理加壓、高溫和高離心力),在將該樣品安裝到渦輪機并成功測試后,Siemens開始量產金屬打印的渦輪葉片,發展渦輪機的零部件后市場。

通過金屬打印技術的應用和生產環節的內部整合,Siemens主要獲益如下:

便于不斷改進設計,優化渦輪葉片產品表現:全面掌握核心知識產權;省去傳統生產流程中的鑄造和打孔等多個復雜環節;省去供應商環節,提高產品利潤率;通過應用金屬打印技術,Siemens的整個生產周期僅為18個月,與傳統生產工藝相比,生產周期大大縮短。此外,零部件金屬打印技術也可反哺其他產品的工程設計,為Siemens未來金屬打印技術的產品種類拓展做好準備。

此外,Siemens還將金屬打印技術成功應用于渦輪機噴頭的維修。此前,噴頭的維修需要替換掉大部分噴頭,在用傳統方法重新安裝新的噴頭。如今,通過金屬打印技術的應用,只需要替換掉一小部分噴頭,再用金屬打印零件填充即可。維修周期從44周縮短到4周,大大提高顧客供貨效率、減少維修成本。

GE是另一家將金屬打印技術應用于全線生產的先驅。它在金屬打印技術發展上共計投資15億美元,其中5千萬美元用于投資一家位于阿拉巴馬州的工廠,主要生產金屬打印LEAP飛機引擎燃油噴嘴(預計2020年噴嘴產量達到35,000個)。跟由20個零部件組成的傳統燃油噴嘴相比,使用金屬打印技術生產出來的燃油噴嘴為一個整體零件,重量減少25%,使用壽命延長5倍。噴嘴重量的減輕,為航空業客戶帶來燃油成本的顯著下降。

創新推動金屬打印技術的應用

盡管金屬打印市場仍處于萌芽狀態,GE、Siemens和Michelin/ Fives' AddUp等企業金屬打印技術創新的成功并非個例。多類金屬被廣泛應用于航空航天、汽車、航海、醫藥和牙科等諸多行業。

然而,金屬打印技術目前大多應用于中小型的復雜高值零部件,而這些零部件本身不需要大規模的產量,GE和Siemens的案例便是如此。

其中一大原因在于,粉末床熔合技術(Powder Bed Fusion)仍是主流,通過熱能選擇性地熔化金屬粉末層區域。市面上大多數(約80%)金屬打印機所使用的都是這項技術。

然后,一項新興的金屬打印技術,即定向能量沉積技術(Directed Energy Deposition),正在興起。該技術與傳統粉末床熔合技術相比,生產效率更高,能以更低的單位成本生產更大、更為復雜的零部件,將進一步推動金屬打印技術領域的創新。

短期內,金屬打印技術用于大規模生產工業金屬部件也許不大現實,也不大可能全面替代傳統生產工藝,但技術的發展正在開拓更多的行業機會。未來,傳統生產技術下的諸多環節將進一步減少和整合,帶來整個行業價值鏈的精簡。

對于OEM廠商來說,擁有一套高成熟度的軟件,對于產品設計和生產流程的優化很重要。擁有橫跨整條價值鏈的全面能力也尤為重要,可以通過企業間的戰略合作來完成。

這將是一個漸進式發展的行業,需要廠商重新審視自己的商業模式,識別成功應用3D打印技術所需的核心競爭力。

136-0043-0755